力容新能源天津总部研发总监刘萍:干法超级电容器研究与技术突破

发布日期:2022/7/16

7月12日,由中国化学与物理电源行业协会、中国电子科技集团公司第十八研究所、天津市锂离子电池技术创新中心主办的第六届新型电池正负极材料技术国际论坛(ABCA-6)在苏州盛大开幕。本次论坛是一场学术与产业碰撞、科学与技术融合、知识与市场沟通的盛会,促进了科学家与工程师的交流、资本与产业的携手,对推进我国新能源汽车与动力电池产业的快速健康发展起到了积极的作用。

力容新能源受邀参加此次论坛,天津总部研发总监刘萍就“干法超级电容器研究与技术突破”这一主题进行了专题分享。

干法电极技术的特点

干法电极制备工艺是新一代电极制备工艺技术。干法工艺在电极的制程中不采用溶剂,将正/负极活性物质、导电剂与粘结剂直接混合,压制成膜后附合在集流体上。整个过程无溶剂添加,因此无需湿法技术的涂敷、烘干过程,在成本上更有优势,近年来得到越来越多的关注。

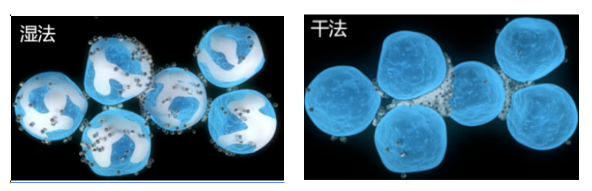

蓝色:活性物质;黑色:导电剂;白色:粘结剂(该图片来源于网络)

湿法:涂敷、烘干后,粘结剂大面积的附着在活性物质表面;

干法∶粘结剂、导电剂形成具有粘接力的导电网,分布在活性材料颗粒之间,具有更好的导电能力

与湿法工艺相比,干法工艺拥有以下特点∶

粘接力更强,柔韧性更高,使被粘结剂覆盖的有效面积更大,有利于离子的嵌入/脱出,导电性更好

干法工艺带来了额外的调整空间,从而在成本、寿命、能量密度和功率密度之间取得了更好的平衡。

锂离子电池的电极制造目前大多还采用湿法工艺。该工艺将活性物质、导电剂、粘结剂及溶剂混合成浆料,再经过涂敷、烘干、碾压制成极片,而涂敷、烘干是高耗能的工艺环节。湿法正极使用的溶剂是NMP,因其对环境的危害性,需进行回收。同时,溶剂在电极中的残留也会对电池的寿命和性能造成不良影响。NMP的回收、运输等环节也会增加制造成本。另外,随着市场端对电池能量密度的要求越来越高,厚电极的制备成为重要的一环,湿法电极在烘干过程中,表层和底层溶剂的挥发速度不一致,电极厚度增加会引发表面裂纹、导电剂上浮等不良隐患,因此,电极制备工艺的创新,势在必行。而干法电极制备技术,能使这些问题迎刃而解,同时对降低成本和改善性能具有重要意义。它与另一项电极关键技术—预锂化技术的结合,是储能行业通向固态电池的必经之路。

干法电极技术的新突破

力容新能源是全球干法电极技术的奠基人,在二十年左右的历程中推动了全球电极技术的发展。近几年来,力容在此基础上将当今的干法电极技术又提升到了一个新的台阶,成为了全球目前最可持续的电极制备技术。力容独创的活化干法电极TM制备技术,可以让电极的性能更加优越:更低的内阻和更长的使用寿命。基于活化干法电极TM制备技术的超级电容具有业界领先的高品质性能特点,已在能源电力、轨道交通、电动汽车、石油石化、特种装备、电梯节能、AGV等领域有了广泛应用。除具备以上优秀品质外,力容活化干法电极TM制备工艺在“性能、环保、节能、效率”方面,较一般的湿法制备工艺表现更为出众:

性能卓越:超级电容的能量密度提高20%以上,循环寿命显著提升;

绿色环保:彻底解决了当前湿法电极制备工艺的有毒溶剂的关键问题;

节能减排:只需要不到现有湿法制备工艺50%的能耗,制造效率显著提高;

高效集约:初期投资、占地面积、制造成本均比现有湿法技术降低20%以上。

力容的这一先进技术已经在锂离子电池极片制备领域实现了技术突破。目前,力容已实现全系列正负极材料的干法制备,其中正极材料NMC、LMO以及石墨负极已经具备了中试生产能力;正极材料NCA、LFP及硅负极已完成工艺路线开发及小试样品制备。在固态电池领域,力容已完成了硫化物固态电解质膜的样品制备,并正在自主研发活化干法固态电池电极生产线。该生产线是目前最具成本及产品性能优势的生产线,预计2023年具备大规模量产能力,产线速率预计可60m/min。

来源:力容新能源